23D画像検査とは

従来のカメラを利用した画像処理システムでは、さまざまな照明技法と光学系を使用し、多くの製品の表面状態を検査してきました。ただその限界点は非常に低く、目視検査の自動化(検査員と同等の検査)という点では、完全な形で成功している例は多くありません。

その最大の要因は不良原因の特定が難しい点が挙げられます。多くの目視検査を要する製品の表面検査での不良原因は大きく分類すると下記の2点に大別されます。

従来の検査方式では、これらの要因を完全に分離することは大変難しいことでした。これらが混在しているため、感度を上げて検査測定精度を向上させようとすると、擬似欠陥(良品の範疇に入る欠点を不良として出力してしまうこと)が出て、生産における歩留まりが悪化してしまいます。一方、感度を下げて検査機の能力を低下させると、不良の流出が起きてしまうという課題がありました。

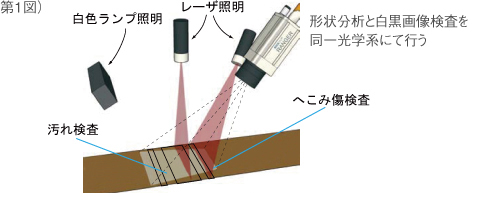

JFASの3D画像検査は、これらを根本的に解決し、製品を表面濃淡と表面形状に大きく分け、同一光学系で同時取込みを行います。不良原因を含む不良モードの解析とその量を測定することで、定量化を図り、高精度な不良検査が可能となります。

システムの基本構想は、レーザーによる線光源を照射し、表面突起形状、孔などの表面連続突起を3次元で高さ計測することにより、突起および穴形状の測定を可能とします。画像システムは、超高速特殊センサを個別光学系とともに一軸上に配置し、自走スキャンを行い、1スキャンごとにパイプライン制御を行って次段入力時に前段処理を完了します。基本的な高さ測定における画像→高さのデータ解析は入力の画像センサ内でオンチップ・リアルタイム画像処理を行います。(第1図)

そしてこれらのデータを超高速解析で色調・形状ともに同期をとり、高速パイプライン処理を行います。最終的にこれら全データより製品不良要因を特定し、その要因ごとの良品限界を確認して不良排出を行っていきます。

またJFAS独自開発の専用光学系を使用することで従来品では得られなかった製品表面の状況を、色目や表面光沢に左右されることなく検査することが可能となりました。

- お問い合わせ