9検査の応用と展開<後編>

(5)ガラス表面の透明液体検出への応用

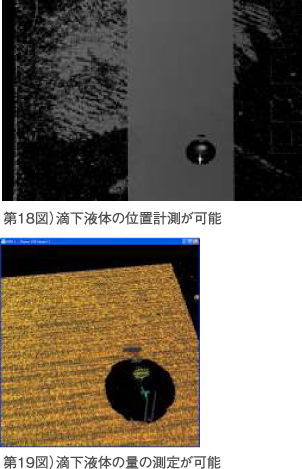

さらなる応用として、JFAS独自開発の専用光学系を用いてガラス表面の液体の検出や従来では不可能であった透明体上の透明体の検出測定が可能になります。

表面の水分の検出に加え、さらに接着剤の滴下量の検出、滴下位置の計測制御などへも応用可能です(第18図、第19図)。

またこれらの技術の応用により透明樹脂製品の形状検査や成型刻印の検査なども可能となります。

透明体の検査は大変難しく照明条件も揃いにくいため、完全な検査は不可能でしたが、3次元計測システムとJFAS独自開発の専用光学系により透明体の高さ検出および成型刻印の検査が可能になりました(第20図)。

(6)金属鋳造・鍛造製品の検査への応用

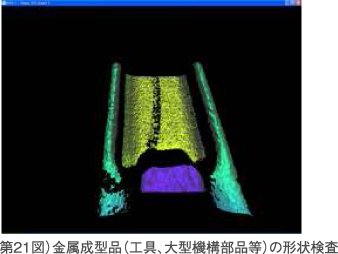

従来3次元立体としての複雑形状を持った金属および樹脂成型品などでは形状検査が難しく、また製品形状より照明条件が変わりやすいため完全な検査が困難な状況にありました。

3D画像検査では製品の基準寸法がすべて3次元で把握でき、どのようなポイント間でも寸法検査が可能なため、レベルの高い形状検査が可能です(第21図)。

また複雑形状の鋳物などの形状検査も可能で、鋳物上の研削面の平面度検査および基準位置での寸法管理、測定を同時に非接触で行えます(第22図)。

(7) タイヤなどゴムおよび樹脂成型による複雑形状検査への応用

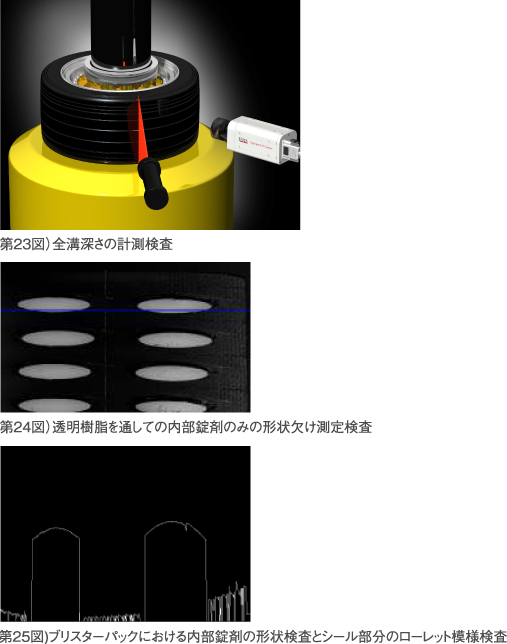

タイヤゴムなどすべてが無反射に近く黒一色の製品の画像検査は大変難しく、完璧な検査は不可能でした。また複雑な溝形状があり、これらの深さ方向に対する測定検査が求められていたにもかかわらず、深さ方向へ対する測定は画像測定としては行えませんでした。

3D画像検査では、これらが全溝深さまで計測検査可能となりました(第23図、第24図、第25図)。

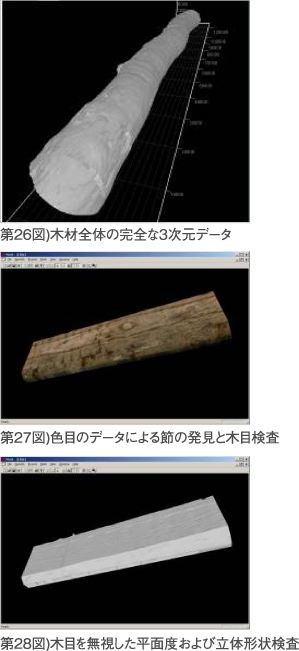

(8) 木材検査などへの応用

大型システムの構築により、木材をはじめ自然素材などの測定へも大きな自動化の道が開けてきました。

木材検査は材料自体が自然のもので、形状が一定しないことから自動化が大変遅れている分野でした。

3D画像検査を応用することで、裁断の自動化や色目データによる検査、節の検出とともに、木目がある中での平面度検査などへも応用展開されています(第26図、第27図、第28図) 。

(9) 電子部品および実装における検査への応用

精密電子部品などへの検査測定としても、今までの測定方式では大変困難であった半導体パッケージのコプラナリティ検査や、実装基板上での部品の搭載高さの検査などへも応用できます(第29図、第30図、写真3) 。

- お問い合わせ